Wie Sie mit dem PIT-Verfahren CO₂ sparen

Anlagen und Maschinen, die eine begrenzte Lebensdauer aufweisen, kommen nicht nur Sie teuer zu stehen – sondern auch die Umwelt:

- Aufwendige Produktion neuer Maschinen und Anlagen

- Mehrfache Aufbereitung & Recycling von (Ersatz-) Teilen

- CO₂-intensive Verschrottung

- Transportwege und - Kosten

- Einsatz von Energie und Ressourcen bei Reparaturen

All das treibt Ihren CO₂-Ausstoß in die Höhe, belastet die Umwelt und ist weder wirtschaftlich noch nachhaltig.

Unter anderem vertrauen uns diese Kunden

Die Lösungen:

1. Die (Rest-) Lebensdauer Ihrer Anlagen und Maschinen erhöhen

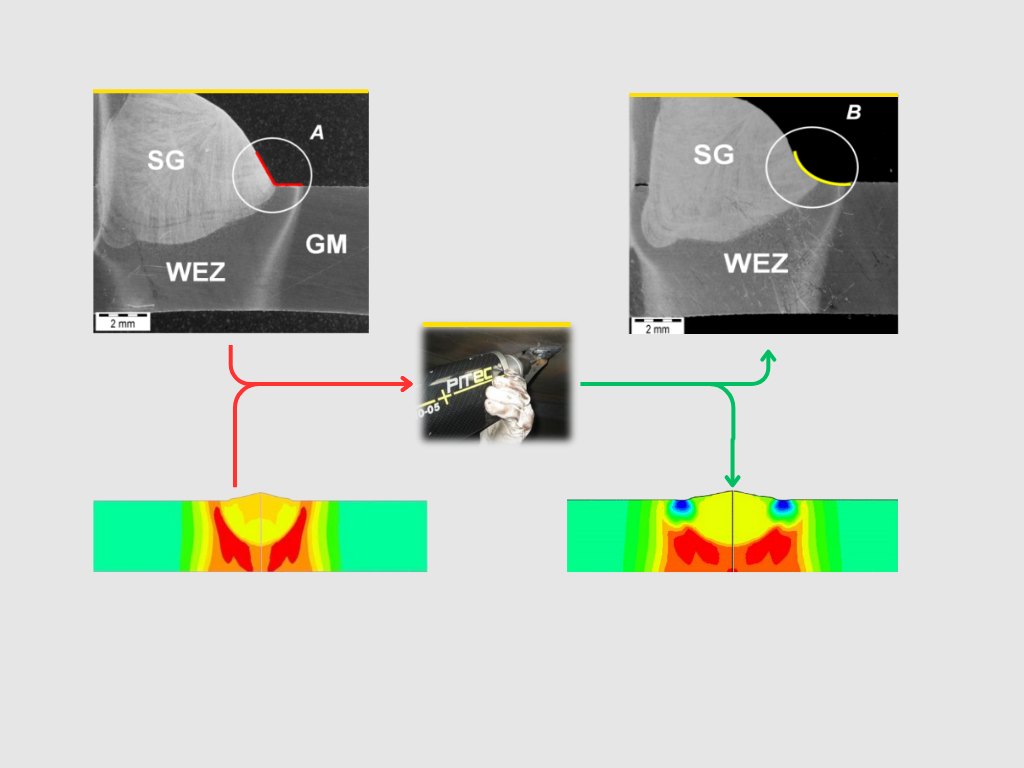

Genau das, wird mit PIT (Pneumatic Impact Treatment), einem Verfahren welches gezielt Druckeigenspannungen in die kritischen Stellen Ihrer Bauteile induziert für Sie möglich:

Durch Vorbeugen von Ermüdungsrissen reduzieren Sie aufwändige Reparaturmaßnahmen. Zudem steigern Sie die (Rest-) Lebensdauer Ihrer Anlagen und Maschinen um ein Vielfaches. So ermöglicht Ihnen das PIT Verfahren den Weiterbetrieb Ihrer bestehenden und vorbelasteten Anlagen.

All das reduziert nicht nur Ihre eigenen Kosten, sondern vor allem auch den CO₂-Ausstoß drastisch.

2. Produzieren Sie nachhaltiger mit PIT indem Sie Material einsparen

Leichtbau und die damit verbundenen Vorteile für die Umwelt sind zwar längst bekannt, aber führen auch zu Mehrkosten und Aufwand in der Fertigung.

- Das PIT Verfahren hilft, Leichtbaupotenziale zu realisieren und dabei den Mehraufwand und die Kosten gering zu halten.

- Mit PIT sind Materialeinsparungen bis zu 40% bei gleicher Bauteilsicherheit möglich

- Durch die Reduzierung von Materialstärken spart man neben dem geringeren Arbeits–/Materialaufwand auch den Einsatz von Schweißzusatz – und Hilfsstoffen. Es wird weniger Energie benötigt bzw. der dabei entstehende Schadstoffausstoß reduziert

- Leichtere Konstruktionen bedeuten auch niedrigere Transportkosten sowie geringere Montageaufwände, was zu einer weiteren Reduzierung der CO2-Emissionen führt

- Ihre Kosten und Ihr CO₂-Fußabdruck reduzieren sich signifikant.

Von diesen Effekten profitieren alle – Sie, die Umwelt und die Gesellschaft

Was ist der PIT-Effekt?

PIT (Pneumatic Impact Treatment) ist ein reproduzierbares Verfahren, welches gezielt Druckeigenspannungen in die kritischen Stellen Ihrer Bauteile induziert und bei Schweißnähten gleichzeitig die Geometrie am Nahtübergang optimiert. Im Ergebnis wird bereits der Entstehung von Ermüdungsrissen entgegengewirkt.

Neben den unzähligen wissenschaftlichen Nachweisen zum HFMI-Effekt als solches, wurde durch die Universität Stuttgart insbesondere die hohe Reproduzierbarkeit von PIT ohne die Gefahr einer Überbehandlung bestätigt.

(Link zur Studie: Untersuchung HFMI bei variabler Ausführungsqualität )

Das PIT-Verfahren ist ein anerkanntes HFMI-Verfahren dessen Wirksamkeit bestätigt und zudem bereits in den folgenden Regelwerken gelistet ist:

Über PITEC

PITEC hat sich seit 2008 durch die langjährige Erfahrung und ständige Weiterentwicklung schnell zum international führenden Anbieter im Bereich HFMI entwickelt. Im Jahr 2018 wurde die PITEC durch die Hermann Fliess & Co. GmbH übernommen.

Fliess ist Hersteller für Schweißzusatzwerkstoffe mit besonderer Kompetenz für höherfeste Stähle. Da durch PIT der Einsatz höherfester Stähle nun auch unter Ermüdungsbeanspruchung sinnvoll wird, ergibt sich hier eine besondere Synergie.

Erfahren Sie, welche Bandbreite an Vorteilen Ihnen das PIT-Verfahren neben geringeren CO₂-Emissionen bietet:

Wo unser PIT-Verfahren überall zum Einsatz kommt

Die SMS Group errichtet im Auftrag der OTTO FUCHS Gruppe am Standort Paramount USA, bei der Tochtergessellschaft Weber Metals, die neue Hydraulik-Presse mit einer Kraft von 540 MN. Um die geforderten Festigkeitswerte nach FKM zu erreichen, entschied sich die SMS Group die Freistichflächen der Bohrungen flächig mit unserem PIT Verfahren behandeln und damit hohe Druckeigenspannungen tief in die Oberfläche einzubringen.

Besonders hervorzuheben ist in diesem Zusammenhang auch, dass SMS sich trotz einer Fläche von insgesamt mehr als 8m2 für PIT statt für das Kugelstrahlen entschieden hat.

Bei Dampftrommeln im Heizkraftwerk der Stadtwerke München traten trotz professioneller Reparatur wiederholt Risse in den inneren Rundnähten.

Als Maßnahme wurde im Mai 2011 gemeinsam mit dem TÜV Süd beschlossen, an zwei Trommeln den kompletten Nahtbereich inkl. WEZ mit PIT zu behandeln.

Jedoch waren wir aufgrund den hohen Betriebstemperaturen von über 500° C auch bei PITEC skeptisch, ob sich die eingebrachten Druckeigenspannungen nicht zu stark reduzieren und so einen nachhaltigen Effekt beeinflussen.

Im Februar 2020 erfuhr das PIT-Team, dass bei den regelmäßigen Revisionen auch bis heute keine neuen Risse im PIT behandelten Bereich aufgetreten sind.

Im belgischen Werk von ArcelorMittal in Gent wurden 2012 im Bereich der Krananlagen 8000 Risse detektiert.

Durch das R&D-Projekt im eigenen Institut OCAS erkannten sie 2014 PIT als die vielversprechendste Lösung und führten das Verfahren in der Instandsetzung ein.

5 Jahre später, im Jahr 2019 lag die Anzahl an detektierten Rissen bei nur noch 700. Dies entsprach einer Reduktion von über 90%!

Nachdem Risse im Oberholm der 200 MN Presse mechanisch ausgearbeitet wurden, hat Casper Hahn das Material mit geeignetem Schweißgut wieder aufgebaut.

Dies führt dazu, dass hohe lokale Zugspannungen entstehen.

Um diese zu verhindern, wurde mittels „Zwischenlagehämmern“ das PIT Verfahren angewendet.

Anschließend wurde mittels PIT in die besonders belasteten Bereiche Druckeigenspannungen eingebracht, um die Schwingfestigkeit der Presse zu steigern.